1. Forrasztás

Az alumínium és alumíniumötvözetek keményforrasztási tulajdonságai rosszak, főként azért, mert a felületen lévő oxidfilmet nehéz eltávolítani.Az alumíniumnak nagy affinitása van az oxigénhez.A felületen könnyű sűrű, stabil és magas olvadáspontú Al2O3 oxidfilmet képezni.Ugyanakkor a magnéziumot tartalmazó alumíniumötvözetek nagyon stabil MgO oxidfilmet is képeznek.Súlyosan akadályozzák a forrasztás nedvesítését és terjedését.És nehéz eltávolítani.A keményforrasztás során a keményforrasztás csak megfelelő folyasztószerrel végezhető el.

Másodszor, az alumínium és alumíniumötvözet keményforrasztása nehézkes.Az alumínium és az alumíniumötvözet olvadáspontja nem sokban különbözik a felhasznált keményforrasztási töltőfém olvadáspontjától.A keményforrasztás opcionális hőmérsékleti tartománya nagyon szűk.Egy kis helytelen hőmérséklet-szabályozás könnyen túlmelegedhet vagy akár megolvadhat az alapfémben, ami megnehezíti a keményforrasztási folyamatot.Egyes hőkezeléssel megerősített alumíniumötvözetek lágyulási jelenségeket is okoznak, mint például a túlöregedés vagy a keményforrasztás miatti izzadás, ami csökkenti a keményforrasztott kötések tulajdonságait.Lángforrasztás során nehéz megítélni a hőmérsékletet, mert az alumíniumötvözet színe a melegítés során nem változik, ami szintén növeli a kezelő működési szintjével szemben támasztott követelményeket.

Ezenkívül az alumínium és alumíniumötvözet keményforrasztott kötések korrózióállóságát könnyen befolyásolják a töltőfémek és a fluxusok.Az alumínium és az alumíniumötvözet elektródapotenciálja egészen más, mint a forraszanyagé, ami csökkenti a kötés korrózióállóságát, különösen a lágyforrasztásnál.Ezenkívül az alumínium és alumíniumötvözetek keményforrasztásánál használt folyósítószerek többsége erős korrozív hatású.Még ha keményforrasztás után megtisztítják is, a fluxusok hatása a kötések korrózióállóságára nem szűnik meg teljesen.

2. Forrasztóanyag

(1) Az alumínium és alumíniumötvözetek keményforrasztása ritkán alkalmazott módszer, mivel a keményforrasztó töltőfém és a nemesfém összetétele és elektródpotenciálja nagyon eltérő, ami könnyen előidézheti a kötés elektrokémiai korrózióját.A lágyforrasztás főként cink alapú forrasztóanyagot és ón ólomforraszanyagot használ, amelyek alacsony hőmérsékletű forraszra (150 ~ 260 ℃), közepes hőmérsékletű forraszra (260 ~ 370 ℃) és magas hőmérsékletű forraszra (370 ~ 430 ℃) oszthatók. hőmérsékleti tartomány.Ha ón ólomforraszanyagot használnak, és a keményforrasztáshoz az alumínium felületet rézzel vagy nikkellel előzetesen bevonják, megelőzhető a korrózió a csatlakozási határfelületen, így javítható a kötés korrózióállósága.

Az alumínium és alumíniumötvözetek keményforrasztását széles körben használják, például szűrővezetőt, elpárologtatót, radiátort és egyéb alkatrészeket.Alumínium és alumíniumötvözetek keményforrasztására csak alumínium alapú töltőfémek használhatók, amelyek közül az alumínium-szilícium töltőfémek a legszélesebb körben használtak.A keményforrasztott kötések konkrét alkalmazási köre és nyírószilárdsága a 8. táblázatban, illetve a 9. táblázatban látható.Ennek a forrasztóanyagnak az olvadáspontja azonban közel van az alapféméhez, ezért a hevítési hőmérsékletet szigorúan és pontosan ellenőrizni kell a keményforrasztás során, hogy elkerüljük az alapfém túlmelegedését vagy akár megolvadását.

8. táblázat A keményforrasztási töltőfémek alkalmazási köre alumíniumhoz és alumíniumötvözetekhez

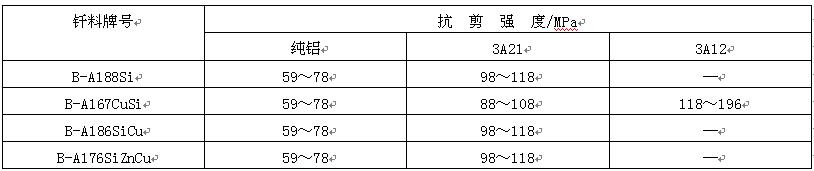

9. táblázat Alumínium-szilícium töltőfémekkel forrasztott alumínium és alumíniumötvözet kötések nyírószilárdsága

Az alumínium-szilícium forrasztóanyagot általában por, paszta, huzal vagy lemez formájában szállítják.Egyes esetekben alumínium-maggal és alumínium-szilícium-forraszanyaggal burkolattal ellátott kompozit lemezeket használnak.Ez a fajta forrasztóanyag kompozit lemez hidraulikus eljárással készül, és gyakran használják keményforrasztó alkatrészek részeként.A keményforrasztás során a kompozit lemezen lévő keményforrasztó töltőanyag megolvad, és a kapilláris és a gravitáció hatására áramlik, hogy kitöltse a hézagot.

(2) Folyasztószer és védőgáz alumínium és alumíniumötvözet keményforrasztásához, a fólia eltávolítására gyakran használnak speciális folyasztószert.A trietanol-amin alapú szerves folyasztószert, például az fs204-et alacsony hőmérsékletű lágyforraszhoz használják.Ennek a folyasztószernek az az előnye, hogy csekély korróziós hatása van az alapfémre, de nagy mennyiségű gázt termel, ami befolyásolja a forraszanyag nedvesedését és tömítését.A cink-klorid alapú reaktív folyasztószert, mint például az fs203 és fs220a, közepes és magas hőmérsékletű lágyforraszokhoz használják.A reaktív folyasztószer erősen maró hatású, a maradékait keményforrasztás után el kell távolítani.

Jelenleg az alumínium és alumíniumötvözetek keményforrasztásánál még mindig a fluxusfilm eltávolítása dominál.Az alkalmazott keményforrasztó folyasztószer klorid alapú és fluorid alapú folyasztószert tartalmaz.A klorid alapú folyasztószer erősen eltávolítja az oxidréteget és jó a folyékonysága, de nagy korrozív hatással van az alapfémre.A maradványait keményforrasztás után teljesen el kell távolítani.A fluorid alapú folyasztószer egy új típusú folyasztószer, amely jó filmeltávolító hatással rendelkezik, és nem korróziót okoz az alapfémekre.Azonban magas olvadáspontja és gyenge termikus stabilitása van, és csak alumínium-szilícium forraszanyaggal használható.

Alumínium és alumíniumötvözetek keményforrasztása során gyakran használnak vákuumot, semleges vagy inert atmoszférát.Vákuumos keményforrasztás esetén a vákuumfok általában eléri a 10-3pa nagyságot.Ha nitrogén- vagy argongázt használnak a védelemhez, annak tisztasága nagyon magas, a harmatpont pedig -40 ℃ alatt kell legyen.

3. Forrasztási technológia

Az alumínium és alumíniumötvözetek keményforrasztása magas követelményeket támaszt a munkadarab felületének tisztításával szemben.A jó minőség érdekében forrasztás előtt el kell távolítani a felületről az olajfoltot és az oxidréteget.Távolítsa el az olajfoltot a felületről Na2CO3 vizes oldattal 60 ~ 70 ℃ hőmérsékleten 5 ~ 10 percig, majd öblítse le tiszta vízzel;A felületi oxidfilm eltávolítható NaOH vizes oldattal 20 ~ 40 ℃ hőmérsékleten 2 ~ 4 percig, majd forró vízzel mossuk;A felületről az olajfolt és az oxidréteg eltávolítása után a munkadarabot 2-5 percig HNO3 vizes oldattal kell kezelni a fényesség érdekében, majd folyó vízben meg kell tisztítani és végül meg kell szárítani.Az ezekkel a módszerekkel kezelt munkadarabot nem szabad megérinteni vagy más szennyeződéssel szennyezni, és 6-8 órán belül meg kell keményíteni.Ha lehetséges, jobb azonnal forrasztani.

Az alumínium és alumíniumötvözetek keményforrasztási módszerei elsősorban a lángforrasztást, a forrasztópáka és a kemencés keményforrasztást foglalják magukban.Ezek a módszerek általában folyasztószert használnak a keményforrasztásban, és szigorú követelményeket támasztanak a melegítési hőmérséklettel és a tartási idővel kapcsolatban.A lángforrasztás és a forrasztópáka keményforrasztása során kerülje a folyasztószer közvetlenül a hőforrás általi felmelegítését, hogy elkerülje a folyasztószer túlmelegedését és meghibásodását.Mivel az alumínium feloldható a magas cinktartalmú lágyforraszban, a hevítést le kell állítani, amint a hézag kialakul, az alapfémek korróziójának elkerülése érdekében.Egyes esetekben az alumínium és alumíniumötvözetek keményforrasztása néha nem használ folyasztószert, hanem ultrahangos vagy kaparó módszert alkalmaz a film eltávolítására.Ha kaparással távolítja el a fóliát a keményforrasztáshoz, először melegítse fel a munkadarabot a keményforrasztási hőmérsékletre, majd a forrasztórúd (vagy kaparószerszám) végével kaparja le a munkadarab keményforrasztó részét.A felületi oxidfilm megtörése közben a forrasztóanyag vége megolvad és nedvesíti az alapfémet.

Az alumínium és alumíniumötvözetek keményforrasztási módszerei főként lángforrasztást, kemencés keményforrasztást, merítési keményforrasztást, vákuumforrasztást és védőgázas keményforrasztást tartalmaznak.A lángforrasztást leggyakrabban kisméretű munkadarabokhoz és egydarabos gyártáshoz használják.Az acetilénben lévő szennyeződések és a fluxus közötti érintkezés miatti folyasztószer meghibásodásának elkerülése érdekében oxiacetilén láng használatakor célszerű benzines sűrített levegős lángot használni enyhe redukálhatósággal, hogy megakadályozzuk az alapfém oxidációját.A fajlagos keményforrasztás során a keményforrasztási folyasztószert és a töltőfémet előzetesen a keményforrasztott helyre lehet helyezni, és a munkadarabbal egyidejűleg fel lehet melegíteni;A munkadarab is felmelegíthető először a keményforrasztási hőmérsékletre, majd a folyasztószerrel mártott forrasztóanyag forrasztási pozícióba kerülhet;Miután a folyasztószer és a töltőanyag megolvadt, a fűtőlángot lassan el kell távolítani, miután a töltőfém egyenletesen megtelt.

Alumínium és alumíniumötvözet légkemencében történő keményforrasztásakor a keményforrasztó töltőanyagot előre be kell állítani, és a keményforrasztó folyasztószert desztillált vízben meg kell olvasztani, hogy sűrű, 50-75%-os koncentrációjú oldatot kapjanak, majd bevonják vagy szórják rá. a keményforrasztó felület.Megfelelő mennyiségű porforrasztó folyasztószert is be lehet vonni a keményforrasztó töltőfémre és a keményforrasztási felületre, majd az összeállított hegesztést a keményforrasztás fűtésére szolgáló kemencébe kell helyezni.Az alapfém túlmelegedésének vagy akár megolvadásának megakadályozása érdekében a fűtési hőmérsékletet szigorúan ellenőrizni kell.

A pasztát vagy a fóliaforraszt általában alumínium és alumíniumötvözetek mártásos keményforrasztására használják.Az összeszerelt munkadarabot keményforrasztás előtt elő kell melegíteni, hogy a hőmérséklete megközelítse a keményforrasztási hőmérsékletet, majd forrasztáshoz keményforrasztó folyasztószerbe kell meríteni.A keményforrasztás során szigorúan ellenőrizni kell a forrasztási hőmérsékletet és a keményforrasztási időt.Ha a hőmérséklet túl magas, az alapfém könnyen oldódik, és a forrasztás könnyen elveszhet;Ha a hőmérséklet túl alacsony, a forrasztás nem olvad meg eléggé, és a keményforrasztási sebesség csökken.A keményforrasztási hőmérsékletet az alapfém típusa és mérete, a töltőfém összetétele és olvadáspontja alapján kell meghatározni, és általában a töltőfém likvidus hőmérséklete és az alapfém szolidusz hőmérséklete között van.A munkadarab folyasztófürdőbe való bemerítési idejének biztosítania kell, hogy a forrasztóanyag teljesen megolvadjon és folyhasson, és a megtámasztási idő sem lehet túl hosszú.Ellenkező esetben a forraszanyagban lévő szilícium elem bediffundálhat az alapfémbe, ami rideggé teheti a varrat közelében lévő nemesfémet.

Alumínium és alumíniumötvözetek vákuumforrasztásánál gyakran használnak fémműködtető aktivátorokat az alumínium felületi oxidrétegének módosítására, valamint a forrasztás nedvesítésének és szétterülésének biztosítására.A magnézium közvetlenül felhasználható a munkadarabon részecskék formájában, vagy gőz formájában bevezethető a keményforrasztási zónába, vagy ötvözőelemként magnézium adható az alumínium-szilícium forraszanyaghoz.Az összetett szerkezetű munkadarabnál a magnéziumgőznek az alapfémre gyakorolt teljes hatásának biztosítása és a keményforrasztás minőségének javítása érdekében gyakran helyi árnyékolási eljárásokat alkalmaznak, azaz a munkadarabot először egy rozsdamentes acél dobozba helyezik (általában eljárási dobozként ismert), majd vákuumkemencébe helyezik a keményforrasztás hevítésére.Vákuumos keményforrasztott alumínium és alumíniumötvözet kötések sima felülettel és sűrű forrasztott kötésekkel rendelkeznek, és a keményforrasztás után nem kell őket megtisztítani;A vákuumforrasztó berendezés azonban drága, a magnéziumgőz pedig komolyan szennyezi a kemencét, ezért gyakran kell tisztítani és karbantartani.

Alumínium és alumíniumötvözetek semleges vagy inert atmoszférában történő keményforrasztásakor a film eltávolítására magnézium-aktivátort vagy folyasztószert lehet használni.Ha magnézium-aktivátort használnak a film eltávolítására, a szükséges magnéziummennyiség sokkal kisebb, mint a vákuumforrasztásnál.Általában w (mg) körülbelül 0,2-0,5%.Ha magas a magnéziumtartalom, az ízület minősége romlik.A NOCOLOK keményforrasztási módszer fluorid folyasztószerrel és nitrogénvédelemmel az elmúlt években gyorsan kifejlesztett új módszer.Mivel a fluorid folyasztószer maradványa nem szívja fel a nedvességet és nem korrozív az alumíniumra, a forrasztás utáni folyasztószer-maradványok eltávolításának folyamata elhagyható.A nitrogén védelme mellett csak kis mennyiségű fluorid folyasztószert kell bevonni, a töltőfém jól nedvesíti az alapfémet, és könnyen lehet jó minőségű keményforrasztott kötéseket előállítani.Jelenleg ezt a NOCOLOK keményforrasztási módszert alumínium radiátorok és egyéb alkatrészek tömeggyártásában alkalmazzák.

A fluorid folyasztószertől eltérő folyasztószerrel forrasztott alumínium és alumíniumötvözet esetében a folyasztószer maradványait a keményforrasztás után teljesen el kell távolítani.Az alumíniumhoz használt szerves keményforrasztó-folyasztószer maradékát szerves oldatokkal, például metanollal és triklór-etilénnel moshatjuk, vizes nátrium-hidroxid-oldattal semlegesíthetjük, végül hideg és meleg vízzel tisztíthatjuk.A klorid az alumínium keményforrasztási folyasztószerének maradéka, amely a következő módszerekkel távolítható el;Először áztassa 60 ~ 80 ℃-os forró vízben 10 percig, óvatosan tisztítsa meg a kefével a forrasztott hézag maradékát, majd hideg vízzel tisztítsa meg;Ezután áztassa 15%-os salétromsav vizes oldatába 30 percre, végül öblítse le hideg vízzel.

Feladás időpontja: 2022. június 13