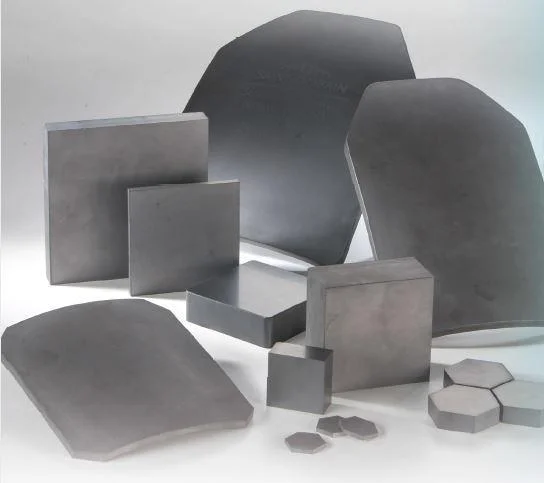

A szilícium-karbid kerámiák magas hőmérsékleti szilárdsággal, magas hőmérsékleti oxidációs ellenállással, jó kopásállósággal, jó hőstabilitással, kis hőtágulási együtthatóval, magas hővezető képességgel, nagy keménységgel, hősokk-állósággal, kémiai korrózióállósággal és egyéb kiváló tulajdonságokkal rendelkeznek. Széles körben használják az autóiparban, a gépesítésben, a környezetvédelemben, a repülőgépiparban, az informatikában, az energetikában és más területeken, és számos ipari területen kiváló teljesítményt nyújtó, pótolhatatlan szerkezeti kerámiává váltak. Most hadd mutassam meg!

Nyomásmentes szinterelés

A nyomásmentes szinterelést tartják a SiC szinterelésének legígéretesebb módszerének. A különböző szinterelési mechanizmusok szerint a nyomásmentes szinterelés szilárd fázisú és folyékony fázisú szinterezésre osztható. Ultrafinom β-A-val megfelelő mennyiségű B-t és C-t (oxigéntartalom kevesebb, mint 2%) adtak a SiC porhoz egyidejűleg, és az s. proehazka szinterelt SiC szinterelt testté szinterelték, amelynek sűrűsége 2020 ℃-on nagyobb volt, mint 98%. Adalékanyagként A. Mulla és munkatársai Al2O3-at és Y2O3-at használtak, és 1850-1950 ℃-on szinterezték 0,5 μm β-SiC-re (a részecskék felülete kis mennyiségű SiO2-t tartalmaz). A kapott SiC kerámiák relatív sűrűsége meghaladja az elméleti sűrűség 95%-át, a szemcseméret kicsi, az átlagos méret pedig 1,5 mikron.

Meleg préseléses szinterelés

A tiszta SiC csak nagyon magas hőmérsékleten, tömören szinterelhető szinterező adalékanyagok nélkül, ezért sokan alkalmaznak melegsajtolásos szinterelési eljárást a SiC előállítására. Számos beszámoló született a SiC melegsajtolásos szintereléséről szinterező segédanyagok hozzáadásával. Alliegro és munkatársai a bór, alumínium, nikkel, vas, króm és más fémadalékok SiC tömörödésére gyakorolt hatását vizsgálták. Az eredmények azt mutatják, hogy az alumínium és a vas a leghatékonyabb adalékanyagok a SiC melegsajtolásos szinterelésének elősegítésére. FFlange különböző mennyiségű Al2O3 hozzáadásának hatását vizsgálta a melegsajtolt SiC tulajdonságaira. Úgy vélik, hogy a melegsajtolt SiC tömörödése az oldódás és a kicsapódás mechanizmusával függ össze. A melegsajtolásos szinterelési eljárás azonban csak egyszerű alakú SiC alkatrészeket képes előállítani. Az egyszeri melegsajtolásos szinterelési eljárással előállított termékek mennyisége nagyon kicsi, ami nem kedvez az ipari termelésnek.

Forró izosztatikus préseléses szinterelés

A hagyományos szinterelési eljárás hiányosságainak kiküszöbölése érdekében B- és C-típusú adalékanyagokat használtak, és forró izosztatikus préseléses szinterelési technológiát alkalmaztak. 1900 °C-on finom kristályos kerámiákat kaptak, amelyek sűrűsége nagyobb, mint 98, és a hajlítószilárdság szobahőmérsékleten elérhette a 600 MPa-t. Bár a forró izosztatikus préseléses szintereléssel sűrű fázisú, összetett formájú és jó mechanikai tulajdonságokkal rendelkező termékeket lehet előállítani, a szinterelést le kell zárni, ami nehézkes az ipari termelésben.

Reakciós szinterezés

A reakciós szinterezett szilícium-karbid, más néven önkötő szilícium-karbid, olyan eljárás, amelyben a porózus tuskó gáz- vagy folyékony fázissal reagálva javítja a tuskó minőségét, csökkenti a porozitást, és bizonyos szilárdsággal és méretpontossággal szintereli a késztermékeket. Az α-SiC port és a grafitot bizonyos arányban összekeverik, és körülbelül 1650 ℃-ra melegítik, hogy négyzet alakú tuskót képezzenek. Ezzel egyidejűleg a gáz halmazállapotú Si-on keresztül behatol a tuskóba, és reakcióba lép a grafittal, β-SiC-t képezve, amely a meglévő α-SiC részecskékkel egyesül. Amikor a Si teljesen beépül, teljes sűrűségű és nem zsugorodó méretű reakciós szinterezett testet kapunk. Más szinterelési eljárásokkal összehasonlítva a reakciós szinterezés méretváltozása a tömörítési folyamatban kicsi, és pontos méretű termékek állíthatók elő. A szinterelt testben lévő nagy mennyiségű SiC azonban rontja a reakciós szinterezett SiC kerámiák magas hőmérsékletű tulajdonságait.

Közzététel ideje: 2022. június 8.