1. Forraszthatóság

Az alumínium és alumíniumötvözetek forrasztási tulajdonságai gyengék, főként azért, mert a felületen lévő oxidfilm nehezen eltávolítható. Az alumínium nagy affinitással rendelkezik az oxigénhez. Könnyen képződik sűrű, stabil és magas olvadáspontú Al2O3 oxidfilm a felületen. Ugyanakkor a magnéziumot tartalmazó alumíniumötvözetek is nagyon stabil MgO oxidfilmet képeznek. Ez komolyan akadályozza a forrasztóanyag nedvesedését és terjedését, és nehezen távolítható el. Forrasztás során a forrasztási folyamat csak megfelelő folyósítószerrel végezhető.

Másodszor, az alumínium és alumíniumötvözet forrasztása nehézkes. Az alumínium és alumíniumötvözet olvadáspontja nem sokban különbözik a használt forrasztó hozaganyagétól. A forrasztás választható hőmérsékleti tartománya nagyon szűk. A nem megfelelő hőmérséklet-szabályozás könnyen túlmelegedéshez vagy akár az alapfém megolvadásához vezethet, ami megnehezíti a forrasztási folyamatot. Egyes hőkezeléssel megerősített alumíniumötvözetek lágyulási jelenségeket is okozhatnak, például túlöregedést vagy lágyulást a forrasztási melegítés miatt, ami csökkenti a forrasztott kötések tulajdonságait. Lángforrasztás során nehéz megítélni a hőmérsékletet, mivel az alumíniumötvözet színe a melegítés során nem változik, ami szintén növeli a kezelő kezelési szintjével szembeni követelményeket.

Ezenkívül az alumínium és alumíniumötvözet forrasztott kötések korrózióállóságát könnyen befolyásolják a hozaganyagok és a fluxusok. Az alumínium és alumíniumötvözet elektródapotenciálja meglehetősen eltér a forraszanyag elektródpotenciáljától, ami csökkenti a kötés korrózióállóságát, különösen a lágyforrasztásos kötések esetében. Ezenkívül az alumínium és alumíniumötvözetek forrasztásához használt fluxusok többsége erősen korrozív. Még ha forrasztás után meg is tisztítják őket, a fluxusok hatása a kötések korrózióállóságára nem szüntethető meg teljesen.

2. Forrasztóanyag

(1) Az alumínium és alumíniumötvözetek forrasztása ritkán alkalmazott módszer, mivel a forraszanyag és az alapfém összetétele és elektródapotenciálja nagyon eltérő, ami könnyen elektrokémiai korróziót okozhat a kötésben. A lágyforrasztáshoz főként cink alapú forrasztót és ón-ólom alapú forrasztót alkalmaznak, amelyek a hőmérséklet-tartomány szerint alacsony hőmérsékletű forrasztóra (150 ~ 260 ℃), közepes hőmérsékletű forrasztóra (260 ~ 370 ℃) és magas hőmérsékletű forrasztóra (370 ~ 430 ℃) oszthatók. Ha ón-ólom forrasztót használnak, és az alumínium felületére forrasztáshoz előzetesen rézzel vagy nikkellel vonják be, megakadályozható a korrózió a kötés határfelületén, és ezáltal javul a kötés korrózióállósága.

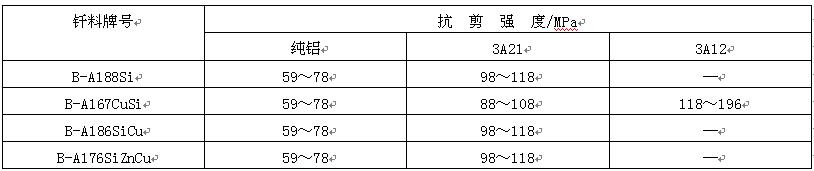

Az alumínium és alumíniumötvözetek forrasztását széles körben alkalmazzák, például szűrővezetőkben, párologtatókban, hűtőkben és egyéb alkatrészekben. Az alumínium és alumíniumötvözetek forrasztásához csak alumínium alapú hozaganyagok használhatók, amelyek közül az alumínium-szilícium hozaganyagok a legszélesebb körben használtak. A forrasztott kötések konkrét alkalmazási körét és nyírószilárdságát a 8. és a 9. táblázat mutatja. Ennek a forraszanyagnak az olvadáspontja azonban közel van az alapfémééhez, ezért a forrasztás során a melegítési hőmérsékletet szigorúan és pontosan szabályozni kell, hogy elkerüljük az alapfém túlmelegedését vagy akár megolvadását.

8. táblázat: Alumínium és alumíniumötvözetek forrasztó hozaganyagainak alkalmazási köre

9. táblázat Alumínium és alumíniumötvözet kötések nyírószilárdsága alumínium-szilícium töltőanyaggal forrasztott kötések esetén

Az alumínium-szilícium forraszanyagot általában por, paszta, huzal vagy lemez formájában szállítják. Bizonyos esetekben alumínium maggal és alumínium-szilícium bevonattal rendelkező forrasz kompozit lemezeket használnak. Ez a fajta forrasz kompozit lemez hidraulikus módszerrel készül, és gyakran használják forrasztó alkatrészek részeként. Forrasztás során a kompozit lemezen lévő forraszanyag a kapilláris és a gravitáció hatására megolvad és folyik, kitöltve a hézagot.

(2) Alumínium és alumíniumötvözetek forrasztásához használt folyósítószer és védőgáz, a film eltávolítására gyakran használnak speciális folyósítószert. Alacsony hőmérsékletű lágyforraszokhoz trietanol-amin alapú szerves folyósítószert, például fs204-et használnak. Ennek a folyósítószernek az az előnye, hogy csekély korróziós hatással van az alapanyagra, de nagy mennyiségű gázt termel, ami befolyásolja a forraszanyag nedvesítését és tömítőképességét. Közepes és magas hőmérsékletű lágyforraszokhoz cink-klorid alapú reaktív folyósítószert, például fs203-at és fs220a-t használnak. A reaktív folyósítószer erősen korrozív, és a maradványait forrasztás után el kell távolítani.

Jelenleg az alumínium és alumíniumötvözetek forrasztásában még mindig a fluxusfilm eltávolítása a fő téma. A forrasztáshoz használt fluxusok közé tartoznak a klorid alapú és a fluorid alapú fluxusok. A klorid alapú fluxus erősen eltávolítja az oxidfilmet és jó folyékonysággal rendelkezik, de nagy korrozív hatással van az alapfémre. A forrasztás után a maradványait teljesen el kell távolítani. A fluorid alapú fluxus egy új típusú fluxus, amely jó film eltávolító hatással rendelkezik, és nem korrodálja az alapfémet. Azonban magas olvadásponttal és rossz hőstabilitással rendelkezik, és csak alumínium-szilícium forraszanyaggal használható.

Alumínium és alumíniumötvözetek forrasztásakor gyakran vákuumot, semleges vagy inert atmoszférát alkalmaznak. Vákuumforrasztás esetén a vákuum mértékének általában el kell érnie a 10-3pa nagyságrendet. Ha nitrogént vagy argongázt használnak védelem céljából, annak tisztaságának nagyon magasnak kell lennie, és a harmatpontnak -40 ℃ alatt kell lennie.

3. Forrasztási technológia

Az alumínium és alumíniumötvözetek forrasztásakor magas követelményeket támasztanak a munkadarab felületének tisztításával kapcsolatban. A jó minőség elérése érdekében a felületen lévő olajfoltot és oxidfilmet forrasztás előtt el kell távolítani. Az olajfoltot Na2CO3 vizes oldattal távolítsa el 60-70 ℃ hőmérsékleten 5-10 percig, majd öblítse le tiszta vízzel; A felületi oxidfilmet NaOH vizes oldattal 20-40 ℃ hőmérsékleten 2-4 percig maratva távolíthatja el, majd forró vízzel lemoshatja; Az olajfolt és oxidfilm eltávolítása után a felületről a munkadarabot HNO3 vizes oldattal kell fényesíteni 2-5 percig, majd folyó víz alatt megtisztítani és végül szárítani. Az így kezelt munkadarabot nem szabad megérinteni vagy más szennyeződéssel szennyezni, és 6-8 órán belül forrasztani kell. Ha lehetséges, jobb azonnal forrasztani.

Az alumínium és alumíniumötvözetek forrasztási módszerei főként a lángforrasztást, a forrasztópáka forrasztását és a kemencés forrasztást foglalják magukban. Ezek a módszerek általában folyósítószert használnak a forrasztáshoz, és szigorú követelményeket támasztanak a melegítési hőmérséklettel és a tartási idővel szemben. Lángforrasztás és forrasztópáka forrasztása során kerülni kell a folyósítószer közvetlen hőforrással történő melegítését, hogy megakadályozzuk a folyósítószer túlmelegedését és meghibásodását. Mivel az alumínium feloldódhat a magas cinktartalmú lágyforrasztóban, a melegítést a kötés kialakulása után le kell állítani, hogy elkerüljük az alapfém korrózióját. Bizonyos esetekben az alumínium és alumíniumötvözetek forrasztásakor nem használnak folyósítószert, hanem ultrahangos vagy kaparós módszerekkel távolítják el a filmet. Amikor kaparással távolítják el a filmet forrasztáshoz, először hevítsék fel a munkadarabot a forrasztási hőmérsékletre, majd a forrasztópálca (vagy kaparószerszám) végével kaparják le a munkadarab forrasztott részét. A felületi oxidfilm megszakításakor a forrasztóanyag vége megolvad és nedvesíti az alapfémet.

Az alumínium és alumíniumötvözetek forrasztási módszerei főként lángforrasztást, kemencés forrasztást, mártós forrasztást, vákuumforrasztást és gázzal védett forrasztást foglalnak magukban. A lángforrasztást főként kis munkadarabok és egyedi darabok gyártásához használják. Annak érdekében, hogy elkerüljék a forrasztószer meghibásodását az acetilén szennyeződései és a forrasztószer érintkezése miatt oxiacetilén láng használatakor, célszerű benzinüzemű sűrített levegős lángot használni, amelynek enyhén csökkenthető az alapanyag oxidációja. Speciális forrasztás során a forrasztószert és a hozagató fémet előre a forrasztott helyre lehet helyezni, és a munkadarabbal egyidejűleg felmelegíteni; A munkadarabot először forrasztási hőmérsékletre is felmelegíthetjük, majd a hozagató anyaggal mártott forrasztóanyagot a forrasztási helyre küldhetjük; Miután a forrasztószer és a hozagató fém megolvadt, a hevítő lángot lassan el kell távolítani, miután a hozagató fém egyenletesen megtelt.

Alumínium és alumíniumötvözet levegős kemencében történő forrasztása során a forrasztó hozaganyagot előre be kell állítani, a forrasztófolyadékot desztillált vízben megolvasztva 50–75%-os koncentrációjú sűrű oldatot kell készíteni, majd bevonni vagy permetezni kell a forrasztófelületre. Megfelelő mennyiségű por állagú forrasztófolyadékot is fel kell vinni a forrasztó hozaganyagra és a forrasztófelületre, majd az összeszerelt hegesztett szerkezetet a kemencébe kell helyezni a forrasztás melegítéséhez. Az alapanyag túlmelegedésének vagy akár megolvadásának megakadályozása érdekében a melegítési hőmérsékletet szigorúan ellenőrizni kell.

Alumínium és alumíniumötvözetek merítéses forrasztásához általában pasztát vagy fóliát használnak. Az összeszerelt munkadarabot forrasztás előtt elő kell melegíteni, hogy hőmérséklete közel legyen a forrasztási hőmérséklethez, majd forrasztáshoz forrasztófolyadékba kell meríteni. Forrasztás közben a forrasztási hőmérsékletet és az időt szigorúan ellenőrizni kell. Ha a hőmérséklet túl magas, az alapfém könnyen oldódik, és a forrasztóforrasztó könnyen elveszik; ha a hőmérséklet túl alacsony, a forrasztóforrasztó nem olvad meg eléggé, és a forrasztási sebesség csökken. A forrasztási hőmérsékletet az alapfém típusa és mérete, a hozaganyag összetétele és olvadáspontja alapján kell meghatározni, és általában a hozaganyag likvidusz hőmérséklete és az alapfém szolidusz hőmérséklete között van. A munkadarab forrasztófürdőbe merítési idejének biztosítania kell, hogy a forrasztóforrasztó teljesen megolvadjon és folyhasson, és a megtámasztási idő nem lehet túl hosszú. Ellenkező esetben a forrasztóanyagban lévő szilícium elem bediffundálhat az alapfémbe, ami a varrat közelében lévő alapfémet rideggé teheti.

Az alumínium és alumíniumötvözetek vákuumforrasztása során gyakran használnak fémaktivátorokat az alumínium felületi oxidfilmjének módosítására, valamint a forrasztóanyag nedvesítésének és szétterülésének biztosítására. A magnézium közvetlenül felvihető a munkadarabra részecskék formájában, vagy gőz formájában bejuttatható a forrasztási zónába, vagy ötvözőelemként adagolható az alumínium-szilícium forrasztóanyaghoz. Komplex szerkezetű munkadarabok esetén a magnéziumgőz teljes hatásának biztosítása az alapfémre és a forrasztás minőségének javítása érdekében gyakran helyi árnyékolási eljárási intézkedéseket alkalmaznak, azaz a munkadarabot először egy rozsdamentes acél dobozba (általában folyamatdoboznak nevezik) helyezik, majd vákuumkemencébe helyezik a forrasztás melegítéséhez. A vákuumforrasztott alumínium és alumíniumötvözet kötések sima felületűek és tömör forrasztott kötésekkel rendelkeznek, és forrasztás után nem kell tisztítani őket. A vákuumforrasztó berendezések azonban drágák, és a magnéziumgőz komolyan szennyezi a kemencét, ezért gyakran kell tisztítani és karbantartani.

Alumínium és alumíniumötvözetek semleges vagy inert atmoszférában történő forrasztásakor magnézium aktivátor vagy folyósítószer használható a film eltávolítására. Amikor magnézium aktivátort használnak a film eltávolítására, a szükséges magnézium mennyisége sokkal alacsonyabb, mint vákuumforrasztás esetén. Általában a w (mg) körülbelül 0,2% ~ 0,5%. Ha a magnéziumtartalom magas, a kötés minősége romlik. A fluorid folyósítót és nitrogénvédelmet alkalmazó NOCOLOK forrasztási módszer az elmúlt években gyorsan fejlődött. Mivel a fluorid folyósító maradványai nem szívják fel a nedvességet, és nem korrodálják az alumíniumot, a forrasztás utáni folyósítószer-maradványok eltávolításának folyamata elhagyható. Nitrogén védelme alatt csak kis mennyiségű fluorid folyósítószer bevonása szükséges, a hozaganyag jól nedvesíti az alapfémet, és könnyen előállítható kiváló minőségű forrasztott kötés. Jelenleg ezt a NOCOLOK forrasztási módszert alumínium radiátorok és egyéb alkatrészek tömeggyártásában alkalmazzák.

Alumínium és alumíniumötvözetek esetében, ha a forrasztáshoz nem fluoridos forrasztófolyadékot használunk, a forrasztás után a forrasztási folyasztószer maradványait teljesen el kell távolítani. Az alumínium szerves forrasztófolyadékának maradványait szerves oldatokkal, például metanollal és triklór-etilénnel lehet lemosni, nátrium-hidroxid vizes oldattal semlegesíteni, végül forró és hideg vízzel tisztítani. A klorid az alumínium forrasztófolyadék maradványa, amelyet a következő módszerekkel lehet eltávolítani: Először áztassa 10 percig 60–80 ℃-os forró vízben, majd óvatosan tisztítsa meg a forrasztott kötés maradványait kefével, végül hideg vízzel tisztítsa meg; Ezután áztassa 30 percig 15%-os salétromsav vizes oldatban, végül öblítse le hideg vízzel.

Közzététel ideje: 2022. június 13.