1. Forrasztás

W-forrasztáshoz mindenféle, 3000 ℃ alatti hőmérsékletű forrasztóanyag használható, 400 ℃ alatti hőmérsékletű alkatrészekhez pedig réz- vagy ezüstalapú forrasztóanyagok; 400 ℃ és 900 ℃ közötti hőmérsékleten használt alkatrészekhez általában arany-, mangán-, mangán-, palládium- vagy fúróalapú hozaganyagot használnak; 1000 ℃ feletti hőmérsékleten használt alkatrészekhez többnyire tiszta fémeket, például Nb-t, Ta-t, Ni-t, Pt-t, PD-t és Mo-t használnak. A platinaalapú forrasztóanyaggal forrasztott alkatrészek üzemi hőmérséklete elérte a 2150 ℃-ot. Ha a forrasztás után 1080 ℃-os diffúziós kezelést végeznek, a maximális üzemi hőmérséklet elérheti a 3038 ℃-ot.

A forrasztáshoz használt forrasztóanyagok többsége használható Mo forrasztásához, míg a réz- vagy ezüstalapú forrasztóanyagok 400 ℃ alatt működő Mo alkatrészekhez alkalmazhatók; 400 ~ 650 ℃ között működő elektronikus eszközökhöz és nem szerkezeti alkatrészekhez Cu-Ag, Au-Ni, PD-Ni vagy Cu-Ni forrasztóanyagok; magasabb hőmérsékleten működő alkatrészekhez titán alapú vagy más, magas olvadáspontú tiszta fém hozaganyag használható. Meg kell jegyezni, hogy a mangán, kobalt és nikkel alapú hozaganyag használata általában nem ajánlott, hogy elkerüljük a rideg intermetallikus vegyületek képződését a forrasztási kötésekben.

Amikor 1000 ℃ alatt TA vagy Nb alkatrészeket használnak, réz alapú, mangán alapú, kobalt alapú, titán alapú, nikkel alapú, arany alapú és palládium alapú injekciók választhatók, beleértve a Cu Au, Au Ni, PD Ni és Pt Au_ Ni és Cu Sn forraszanyagokat. Az ezüst alapú hozaganyagok jó nedvesíthetőséget mutatnak a TA és Nb iránt, jó forrasztási varratképző képességgel és nagy kötési szilárdsággal rendelkeznek. Mivel az ezüst alapú hozaganyagok hajlamosak a forrasztófémeket rideggé tenni, amennyire csak lehet, kerülni kell őket. 1000 ℃ és 1300 ℃ között használt alkatrészekhez tiszta Ti, V, Zr fémeket vagy ezeken alapuló ötvözeteket, amelyek végtelen szilárd és folyékony halmazállapotot képeznek velük, kell forrasztási hozaganyagként választani. Magasabb üzemi hőmérséklet esetén HF-et tartalmazó hozaganyag választható.

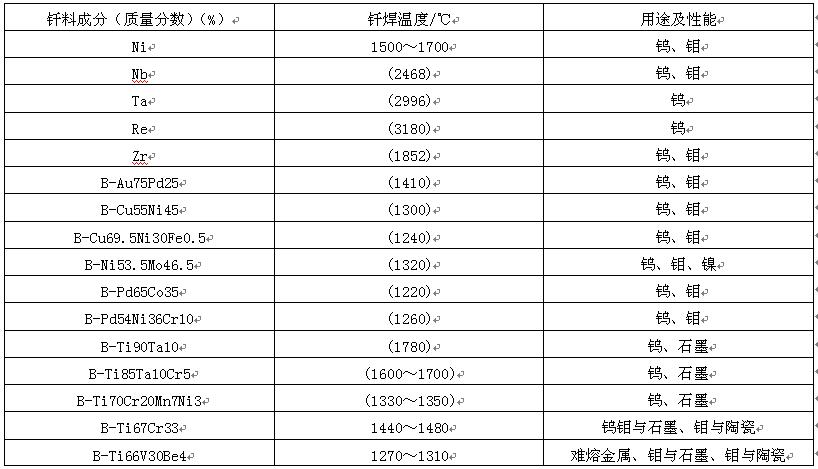

W. Lásd a 13. táblázatot a Mo, Ta és Nb forrasztási hozagazófémekhez magas hőmérsékleten.

13. táblázat: Keményforrasztó hozaganyagok tűzálló fémek magas hőmérsékletű forrasztásához

Forrasztás előtt gondosan el kell távolítani az oxidot a tűzálló fém felületéről. Mechanikai csiszolás, homokfúvás, ultrahangos tisztítás vagy kémiai tisztítás alkalmazható. A forrasztást a tisztítási folyamat után azonnal el kell végezni.

A W inherens ridegsége miatt az alkatrészeket az összeszerelés során óvatosan kell kezelni a törés elkerülése érdekében. A rideg volfrám-karbid képződésének megakadályozása érdekében kerülni kell a W és a grafit közötti közvetlen érintkezést. Hegesztés előtt ki kell zárni a hegesztés előtti feldolgozás vagy hegesztés miatti előfeszítést. A W nagyon könnyen oxidálódik a hőmérséklet emelkedésekor. A forrasztás során a vákuum mértékének kellően magasnak kell lennie. Ha a forrasztást 1000 ~ 1400 ℃ hőmérsékleti tartományban végzik, a vákuum mértéke nem lehet kevesebb, mint 8 × 10-3Pa. A kötés újraolvadási hőmérsékletének és üzemi hőmérsékletének javítása érdekében a forrasztási folyamat kombinálható a hegesztés utáni diffúziós kezeléssel. Például b-ni68cr20si10fel forrasztóanyagot használnak a W forrasztásához 1180 ℃-on. Hegesztés utáni három diffúziós kezelés után: 1070 ℃ /4 óra, 1200 ℃ /3,5 óra és 1300 ℃ /2 óra, a forrasztott kötés üzemi hőmérséklete elérheti a 2200 ℃-ot.

A molibdén forrasztott kötéseinek összeszerelésekor figyelembe kell venni a kis hőtágulási együtthatót, és a kötési résnek 0,05 ~ 0,13 mm tartományon belül kell lennie. Ha szerelvényt használ, válasszon kis hőtágulási együtthatójú anyagot. A molibdén újrakristályosodása akkor következik be, ha a lángforrasztás, a szabályozott atmoszférájú kemence, a vákuumkemence, az indukciós kemence és az ellenállásfűtés meghaladja az újrakristályosodási hőmérsékletet, vagy az újrakristályosodási hőmérséklet a forrasztóelemek diffúziója miatt csökken. Ezért, ha a forrasztási hőmérséklet közel van az újrakristályosodási hőmérséklethez, minél rövidebb a forrasztási idő, annál jobb. A molibdén újrakristályosodási hőmérséklete feletti forrasztás esetén a forrasztási időt és a hűtési sebességet szabályozni kell, hogy elkerüljük a túl gyors hűtés okozta repedéseket. Oxiacetilén lángforrasztás esetén ideális vegyes forrasztófolyadék használata, azaz ipari borát vagy ezüst forrasztófolyadék és kalcium-fluoridot tartalmazó magas hőmérsékletű forrasztófolyadék kombinációja, amely jó védelmet nyújt. A módszer az, hogy először egy réteg ezüst forrasztófolyadékot visznek fel a molibdén felületére, majd magas hőmérsékletű forrasztófolyadékkal vonják be. Az ezüst forrasztófolyadék alacsonyabb hőmérsékleti tartományban aktív, míg a magas hőmérsékletű forrasztófolyadék aktív hőmérséklete elérheti a 1427 ℃-ot.

A TA vagy Nb alkatrészeket előnyösen vákuum alatt forrasztják, és a vákuum mértéke legalább 1,33 × 10-2Pa. Ha a forrasztást inert gáz alatt végzik, a gázszennyeződéseket, például a szén-monoxidot, ammóniát, nitrogént és szén-dioxidot szigorúan el kell távolítani. Ha a forrasztást vagy ellenállás-forrasztást levegőn végzik, speciális forrasztó hozaganyagot és megfelelő folyósítószert kell használni. Annak érdekében, hogy a TA vagy a Nb magas hőmérsékleten ne érintkezzen oxigénnel, a felületre fémes réz vagy nikkel réteget lehet vinni, és megfelelő diffúziós hőkezelést lehet végezni.

Közzététel ideje: 2022. június 13.