Rozsdamentes acél forrasztása

1. Forraszthatóság

A rozsdamentes acél forrasztásának fő problémája, hogy a felületen lévő oxidfilm komolyan befolyásolja a forraszanyag nedvesedését és szétterülését. Különböző rozsdamentes acélok jelentős mennyiségű krómot tartalmaznak, némelyik Ni-t, Ti-t, Mn-t, Mo-t, Nb-t és más elemeket is, amelyek különféle oxidokat vagy akár összetett oxidokat képezhetnek a felületen. Ezek közül a Cr és Ti oxidjai, a Cr₂O₃ és a TiO₂ meglehetősen stabilak és nehezen eltávolíthatók. Levegőn történő forrasztáskor aktív folyósítószert kell használni az eltávolításukhoz; Védőgázas forrasztáskor az oxidfilm csak nagy tisztaságú, alacsony harmatpontú és kellően magas hőmérsékletű atmoszférában redukálható; Vákuumforrasztáskor elegendő vákuumra és megfelelő hőmérsékletre van szükség a jó forrasztási hatás eléréséhez.

A rozsdamentes acél forrasztásának egy másik problémája, hogy a melegítési hőmérséklet komolyan befolyásolja az alapanyag szerkezetét. Az ausztenites rozsdamentes acél forrasztási hőmérséklete nem haladhatja meg az 1150 ℃-ot, különben a szemcsék jelentősen megnőnek. Ha az ausztenites rozsdamentes acél nem tartalmaz stabil Ti vagy Nb elemeket, és magas a széntartalma, akkor a szenzibilizációs hőmérsékleten (500–850 ℃) történő forrasztást is kerülni kell. A króm-karbid kicsapódása miatti korrózióállóság csökkenésének megakadályozása érdekében a martenzites rozsdamentes acél forrasztási hőmérsékletének kiválasztása szigorúbb. Az egyik az, hogy a forrasztási hőmérsékletet a kioltási hőmérséklettel kell összehangolni, hogy a forrasztási folyamatot a hőkezelési folyamattal kombinálják; a másik az, hogy a forrasztási hőmérsékletnek alacsonyabbnak kell lennie, mint a megeresztési hőmérséklet, hogy megakadályozzuk az alapanyag lágyulását a forrasztás során. A kiválásos edzésű rozsdamentes acél forrasztási hőmérsékletének kiválasztási elve megegyezik a martenzites rozsdamentes acéléval, azaz a forrasztási hőmérsékletnek meg kell egyeznie a hőkezelési rendszerrel a legjobb mechanikai tulajdonságok elérése érdekében.

A fenti két fő problémán kívül az ausztenites rozsdamentes acél forrasztása során, különösen réz-cink hozaganyaggal történő forrasztás esetén, feszültségrepedés kialakulásának kockázata is fennáll. A feszültségrepedés elkerülése érdekében a munkadarabot forrasztás előtt feszültségmentesíteni kell, és forrasztás közben egyenletesen kell melegíteni.

2. Forrasztóanyag

(1) A rozsdamentes acél hegesztett szerkezetek felhasználási követelményei szerint a rozsdamentes acél hegesztett szerkezetekhez leggyakrabban használt forrasztó hozaganyagok az ón-ólom forrasztó hozaganyag, az ezüst alapú forrasztó hozaganyag, a réz alapú forrasztó hozaganyag, a mangán alapú forrasztó hozaganyag, a nikkel alapú forrasztó hozaganyag és a nemesfém forrasztó hozaganyag.

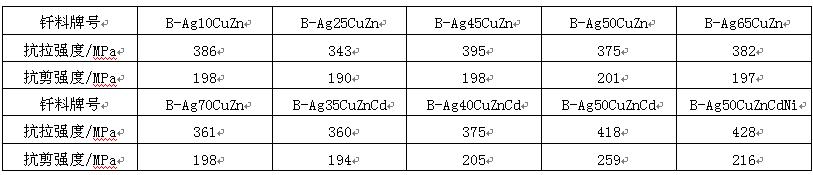

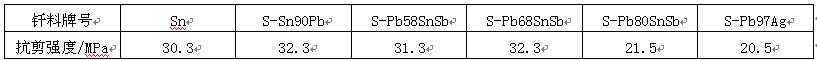

Az ón-ólom forrasztóanyagot főként rozsdamentes acél forrasztására használják, és alkalmas magas óntartalommal. Minél magasabb a forraszanyag óntartalma, annál jobb a nedvesíthetősége rozsdamentes acélon. Az 1Cr18Ni9Ti rozsdamentes acél kötések nyírószilárdságát, amelyeket számos gyakori ón-ólom forrasztóanyaggal forrasztottak, a 3. táblázat tartalmazza. A kötések alacsony szilárdsága miatt csak kis teherbírású alkatrészek forrasztására használják őket.

3. táblázat: Ón-ólomforrasztással forrasztott 1Cr18Ni9Ti rozsdamentes acél kötés nyírószilárdsága

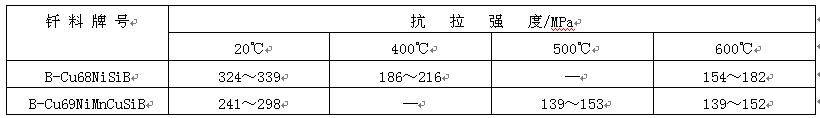

Az ezüstalapú hozaganyagok a leggyakrabban használt hozaganyagok a rozsdamentes acél forrasztásához. Közülük az ezüst-réz-cink és az ezüst-réz-cink-kadmium hozaganyagok a legelterjedtebbek, mivel a forrasztási hőmérsékletnek kevés hatása van az alapfém tulajdonságaira. Az ICr18Ni9Ti rozsdamentes acél kötések szilárdságát számos elterjedt ezüstalapú forraszanyaggal forrasztott formában a 4. táblázat tartalmazza. Az ezüstalapú forraszanyaggal forrasztott rozsdamentes acél kötéseket ritkán használják erősen korrozív közegben, és a kötések üzemi hőmérséklete általában nem haladja meg a 300 ℃-ot. Nikkelmentes rozsdamentes acél forrasztásakor a forrasztott kötés korróziójának megakadályozása érdekében nedves környezetben nagyobb nikkeltartalmú forrasztóanyagot kell használni, például b-ag50cuzncdni-t. Martenzites rozsdamentes acél forrasztásakor az alapfém lágyulásának megakadályozása érdekében legfeljebb 650 ℃-os forrasztási hőmérsékletű forrasztóanyagot kell használni, például b-ag40cuzncd-t. Védőgázas forrasztáskor a rozsdamentes acél felületén lévő oxidfilm eltávolítására lítiumtartalmú önforrasztó folyósítószer használható, például b-ag92culi és b-ag72culi. Vákuumban történő forrasztáskor, annak érdekében, hogy a hozaganyag jó nedvesíthetőségű legyen, ha nem tartalmaz könnyen elpárologtató elemeket, például Zn-t és CD-t, ezüsttartalmú hozaganyag választható, például Mn, Ni és RD.

4. táblázat: Ezüstalapú hozaganyaggal forrasztott ICr18Ni9Ti rozsdamentes acél kötés szilárdsága

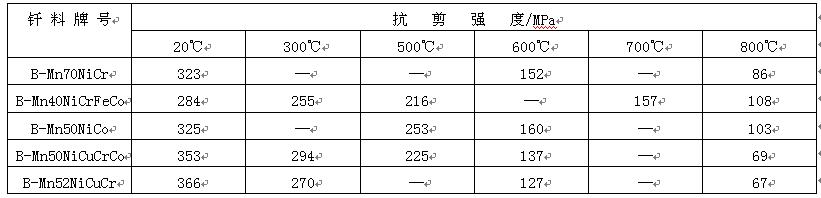

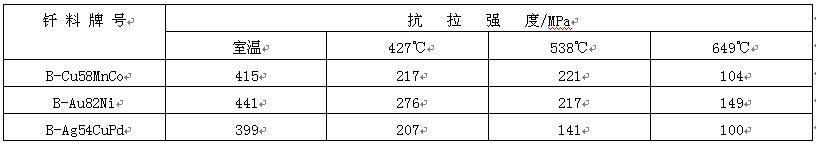

A különböző acélok forrasztásához használt réz alapú forrasztó hozaganyagok főként tiszta réz, réz-nikkel és réz-mangán-kobalt forrasztó hozaganyagok. A tiszta réz forrasztó hozaganyagot főként gázvédelem vagy vákuum alatti forrasztáshoz használják. A rozsdamentes acél kötés üzemi hőmérséklete nem haladja meg a 400 ℃-ot, de a kötés oxidációs ellenállása gyenge. A réz-nikkel forrasztó hozaganyagot főként lángforrasztáshoz és indukciós forrasztáshoz használják. A forrasztott 1Cr18Ni9Ti rozsdamentes acél kötés szilárdságát az 5. táblázat mutatja. Látható, hogy a kötés szilárdsága megegyezik az alapfém szilárdságával, és az üzemi hőmérséklete magas. A Cu-Mnco forrasztó hozaganyagot főként martenzites rozsdamentes acél védőgázas forrasztásához használják. A kötés szilárdsága és üzemi hőmérséklete összehasonlítható az arany alapú hozaganyaggal forrasztottakkal. Például a b-cu58mnco forraszanyaggal forrasztott 1Cr13 rozsdamentes acél kötés ugyanolyan teljesítményű, mint ugyanazon rozsdamentes acél kötés b-au82ni forraszanyaggal (lásd a 6. táblázatot), de a gyártási költség jelentősen csökken.

5. táblázat: 1Cr18Ni9Ti rozsdamentes acél kötés nyírószilárdsága magas hőmérsékletű réz alapú hozaganyaggal forrasztva

6. táblázat: 1Cr13 rozsdamentes acél forrasztott kötés nyírószilárdsága

A mangán alapú forrasztó hozaganyagokat főként gázzal védett forrasztáshoz használják, és a gáz tisztaságának magasnak kell lennie. Az alapfém szemcsésedéseinek elkerülése érdekében olyan forrasztó hozaganyagot kell választani, amelynek forrasztási hőmérséklete 1150 ℃ alatt van. A mangán alapú forraszanyaggal forrasztott rozsdamentes acél kötéseknél kielégítő forrasztási hatás érhető el, amint azt a 7. táblázat mutatja. A kötés üzemi hőmérséklete elérheti a 600 ℃-ot.

7. táblázat: Mangán alapú hozaganyaggal forrasztott lcr18ni9fi rozsdamentes acél kötés nyírószilárdsága

Amikor rozsdamentes acélt nikkel alapú hozagatófémmel forrasztanak, a kötés jó magas hőmérsékleti tulajdonságokkal rendelkezik. Ezt a hozagatófémet általában gázzal védett forrasztáshoz vagy vákuumos forrasztáshoz használják. Annak érdekében, hogy kiküszöböljék azt a problémát, hogy a forrasztott kötésben a kötés kialakítása során ridegebb vegyületek keletkeznek, amelyek jelentősen csökkentik a kötés szilárdságát és képlékenységét, a kötési rést minimalizálni kell, hogy a forrasztóanyagban könnyen képződő rideg fázis elemei teljesen diffundáljanak az alapfémbe. Annak érdekében, hogy megakadályozzák az alapfém szemcséinek növekedését a forrasztási hőmérsékleten való hosszú tartási idő miatt, a hegesztés után rövid ideig tartó tartás és diffúziós kezelés végezhető alacsonyabb hőmérsékleten (a forrasztási hőmérséklethez képest).

A rozsdamentes acél forrasztásához használt nemesfém forrasztófémek főként arany alapú és palládiumot tartalmazó hozagfémek, amelyek közül a legjellemzőbbek a b-au82ni, a b-ag54cupd és a b-au82ni, amelyek jó nedvesíthetőségűek. A forrasztott rozsdamentes acél kötés nagy hőmérsékleti szilárdsággal és oxidációs ellenállással rendelkezik, és a maximális üzemi hőmérséklet elérheti a 800 ℃-ot. A B-ag54cupd hasonló tulajdonságokkal rendelkezik, mint a b-au82ni, és az ára is alacsony, így inkább a b-au82ni helyettesítésére alkalmas.

(2) A rozsdamentes acél felülete a fluxus és a kemence atmoszférájában oxidokat, például Cr₂O₃-ot és TiO₂-ot tartalmaz, amelyek csak erős aktivitású fluxussal távolíthatók el. Ón-ólom forrasztással történő forrasztáshoz a megfelelő fluxus a foszforsav vizes oldata vagy a cink-oxid sósavoldat. A foszforsav vizes oldatának aktivitási ideje rövid, ezért a gyors melegítés forrasztási módszerét kell alkalmazni. Ezüst alapú hozaganyaggal történő rozsdamentes acél forrasztásához Fb102, FB103 vagy FB104 fluxusok használhatók. Réz alapú hozaganyaggal történő rozsdamentes acél forrasztásához FB105 fluxust kell használni a magas forrasztási hőmérséklet miatt.

Rozsdamentes acél kemencében történő forrasztásakor gyakran vákuumatmoszférát vagy védőatmoszférát, például hidrogént, argont és bomlási ammóniát használnak. Vákuumforrasztás során a vákuumnyomásnak 10⁻⁸Pa-nál alacsonyabbnak kell lennie. Védőatmoszférában történő forrasztáskor a gáz harmatpontja nem lehet -40 ℃-nál magasabb. Ha a gáz tisztasága nem elegendő, vagy a forrasztási hőmérséklet nem magas, kis mennyiségű gázforrasztó folyósítószert, például bór-trifluoridot adhatunk a légkörhöz.

2. Forrasztási technológia

A rozsdamentes acélt forrasztás előtt alaposabban meg kell tisztítani, hogy eltávolítsuk a zsír- és olajfilmet. Jobb, ha a tisztítás után azonnal forrasztunk.

A rozsdamentes acél forrasztás lánggal, indukcióval és kemencében történő melegítéssel is elvégezhető. A kemencében lévő forrasztókemencének jó hőmérséklet-szabályozó rendszerrel kell rendelkeznie (a forrasztási hőmérséklet eltérése ± 6 ℃ legyen), és gyorsan hűthetőnek kell lennie. Ha hidrogént használnak védőgázként forrasztáshoz, a hidrogén iránti igény a forrasztási hőmérséklettől és az alapfém összetételétől függ, azaz minél alacsonyabb a forrasztási hőmérséklet, annál több stabilizátort tartalmaz az alapfém, és annál alacsonyabb a hidrogén harmatpontja. Például martenzites rozsdamentes acélok, például 1Cr13 és cr17ni2t esetében 1000 ℃-on történő forrasztáskor a hidrogén harmatpontjának -40 ℃ alatt kell lennie; stabilizátor nélküli 18-8 króm-nikkel rozsdamentes acél esetében a hidrogén harmatpontjának 25 ℃ alatt kell lennie 1150 ℃-on történő forrasztáskor; Azonban az 1Cr18Ni9Ti titán stabilizátort tartalmazó rozsdamentes acél esetében a hidrogén harmatpontnak -40 ℃ alatt kell lennie 1150 ℃-on történő forrasztás esetén. Argonvédelemmel végzett forrasztás esetén az argon tisztaságának magasabbnak kell lennie. Ha a rozsdamentes acél felületére réz vagy nikkel kerül bevonat, a védőgáz tisztaságára vonatkozó követelmény csökkenthető. A rozsdamentes acél felületén lévő oxidfilm eltávolításának biztosítása érdekében BF3 gázfolyasztószer is hozzáadható, és lítium- vagy bórtartalmú önfolyasztó forrasztóanyag is használható. Rozsdamentes acél vákuumforrasztása esetén a vákuumfokozatra vonatkozó követelmények a forrasztási hőmérséklettől függenek. A forrasztási hőmérséklet növelésével a szükséges vákuum csökkenthető.

A rozsdamentes acél forrasztás utáni fő folyamata a maradék folyósítószer és a maradék folyásgátló eltávolítása, valamint szükség esetén forrasztás utáni hőkezelés elvégzése. A folyósítószertől és a forrasztási módszertől függően a maradék folyósítószert vízzel le lehet mosni, mechanikusan vagy kémiailag lehet tisztítani. Ha a kötés közelében lévő melegített területen a maradék folyósítószer vagy oxidfilm eltávolítására csiszolóanyagot használnak, homokot vagy más nemfémes finomszemcséket kell használni. A martenzites rozsdamentes acélból és a kiválásos keményedésű rozsdamentes acélból készült alkatrészek forrasztás után az anyag speciális követelményeinek megfelelő hőkezelést igényelnek. A NiCrB és NiCrSi hozaganyagokkal forrasztott rozsdamentes acél kötéseket gyakran diffúziós hőkezeléssel kezelik a forrasztás után, hogy csökkentsék a forrasztási rés követelményeit, és javítsák a kötések mikroszerkezetét és tulajdonságait.

Közzététel ideje: 2022. június 13.