Forrasztás rozsdamentes acélból

1. Forrasztás

A rozsdamentes acél keményforrasztásnál az elsődleges probléma az, hogy a felületen lévő oxidréteg súlyosan befolyásolja a forrasztás nedvesedését és szétterülését.A különböző rozsdamentes acélok jelentős mennyiségben tartalmaznak Cr-t, és vannak olyanok is, amelyek Ni-t, Ti-t, Mn-t, Mo-t, Nb-t és más elemeket is tartalmaznak, amelyek különféle oxidokat vagy akár kompozit oxidokat képezhetnek a felületen.Közülük a Cr és Ti Cr2O3 és TiO2 oxidjai meglehetősen stabilak és nehezen eltávolíthatók.Levegőn történő keményforrasztáskor aktív folyasztószert kell használni az eltávolításukhoz;Védő atmoszférában történő keményforrasztáskor az oxidfilm csak nagy tisztaságú, alacsony harmatpontú és kellően magas hőmérsékletű atmoszférában redukálható;Vákuumos keményforrasztásnál elegendő vákuum és megfelelő hőmérséklet szükséges a jó keményforrasztás eléréséhez.

A rozsdamentes keményforrasztás másik problémája, hogy a hevítési hőmérséklet komoly hatással van az alapfém szerkezetére.Az ausztenites rozsdamentes acél forrasztási hevítési hőmérséklete nem lehet magasabb, mint 1150 ℃, különben a szemcsék súlyosan megnőnek;Ha az ausztenites rozsdamentes acél nem tartalmaz stabil Ti vagy Nb elemet és magas a széntartalma, akkor az érzékenyítési hőmérsékleten (500 ~ 850 ℃) belüli keményforrasztást is kerülni kell.Megakadályozza, hogy a króm-karbid kiválása miatt csökkenjen a korrózióállóság.A martenzites rozsdamentes acél keményforrasztási hőmérsékletének kiválasztása szigorúbb.Az egyik az, hogy a keményforrasztási hőmérsékletet össze kell hangolni az oltási hőmérséklettel, hogy a keményforrasztási folyamatot a hőkezelési eljárással kombinálják;A másik, hogy a keményforrasztási hőmérsékletnek alacsonyabbnak kell lennie, mint a megeresztési hőmérsékletnek, nehogy az alapfém meglágyuljon a keményforrasztás során.A csapadékedzésű rozsdamentes acél keményforrasztási hőmérséklet-választási elve megegyezik a martenzites rozsdamentes acéléval, vagyis a forrasztási hőmérsékletnek meg kell egyeznie a hőkezelési rendszerrel a legjobb mechanikai tulajdonságok elérése érdekében.

A fenti két fő probléma mellett az ausztenites rozsdamentes acél keményforrasztásakor, különösen réz-cink töltőfémmel történő keményforrasztáskor hajlamos a feszültségrepedés.A feszültségrepedés elkerülése érdekében a munkadarabot keményforrasztás előtt feszültségmentesíteni kell, és a keményforrasztás során egyenletesen fel kell melegíteni a munkadarabot.

2. Forrasztóanyag

(1) A rozsdamentes acél hegesztési varratok felhasználási követelményei szerint a rozsdamentes acél hegesztésekhez általánosan használt keményforrasztó töltőfémek közé tartozik az ón ólom töltőanyag, ezüst alapú keményforrasztó töltőfém, réz alapú keményforrasztó töltőanyag, mangán alapú keményforrasztó töltőanyag, nikkel alapú. keményforrasztó töltőfém és nemesfém keményforrasztó töltőfém.

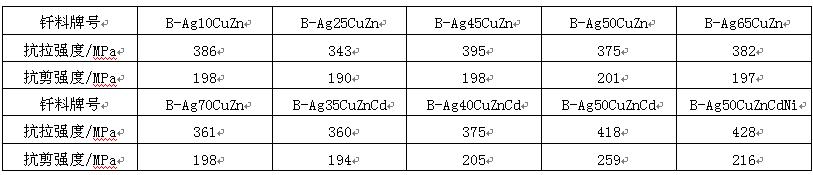

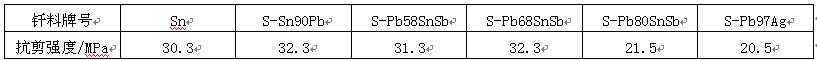

Az ón ólomforrasztóanyagot főként rozsdamentes acél forrasztására használják, és alkalmas magas óntartalomra.Minél nagyobb a forraszanyag óntartalma, annál jobb a nedvesíthetősége rozsdamentes acélon.A 1Cr18Ni9Ti rozsdamentes acél kötések nyírószilárdságát, amelyeket számos elterjedt ón-ólomforraszanyaggal keményforrasztottak, a 3. táblázat sorolja fel. A kötések csekély szilárdsága miatt csak kis teherbírású alkatrészek keményforrasztására használhatók.

3. táblázat: 1Cr18Ni9Ti rozsdamentes acél csatlakozás nyírószilárdsága, ólomforraszanyaggal forrasztott

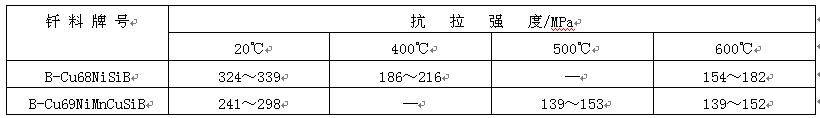

Az ezüst alapú töltőfémek a leggyakrabban használt töltőfémek a rozsdamentes acél keményforrasztásához.Közülük az ezüst-réz-cink és az ezüst-réz-cink kadmium töltőfémek a legszélesebb körben használatosak, mivel a keményforrasztási hőmérséklet kevéssé befolyásolja az alapfém tulajdonságait.Az ICr18Ni9Ti rozsdamentes acél kötések szilárdságát számos általánosan használt ezüst alapú forrasztóanyaggal a 4. táblázat sorolja fel. Az ezüst alapú forrasztóanyaggal keményforrasztott rozsdamentes acél kötéseket ritkán használják erősen korrozív közegekben, és a kötések üzemi hőmérséklete általában nem haladja meg a 300 ℃-ot. .Rozsdamentes acél nikkel nélküli keményforrasztásakor a keményforrasztott kötés nedves környezetben történő korróziójának megelőzése érdekében több nikkelt tartalmazó keményforrasztóanyagot kell használni, például b-ag50cuzncdni.Martenzites rozsdamentes acél keményforrasztásánál az alapfém meglágyulásának megelőzése érdekében 650 ℃-ot meg nem haladó keményforrasztóanyagot kell használni, mint például a b-ag40cuzncd.Rozsdamentes acél védőatmoszférában történő keményforrasztásakor a felületről az oxidréteg eltávolítására lítiumtartalmú önforrasztó folyasztószer használható, mint például a b-ag92culi és a b-ag72culi.A rozsdamentes acél vákuumban történő keményforrasztása érdekében a töltőfém jó nedvesíthetősége érdekében, ha nem tartalmaz könnyen elpárologtatható elemeket, például cinket és CD-t, az ezüst töltőfém olyan elemeket tartalmaz, mint a Mn, Ni és RD. kiválasztott.

4. táblázat: ICr18Ni9Ti rozsdamentes acél kötés szilárdsága ezüst alapú töltőfémmel forrasztott

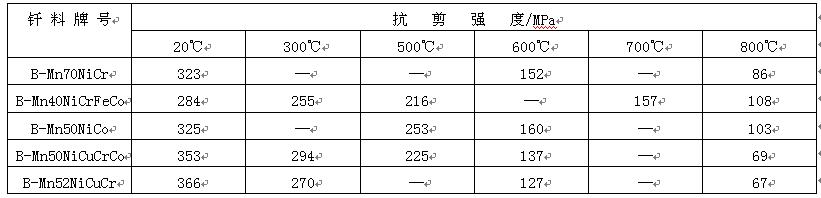

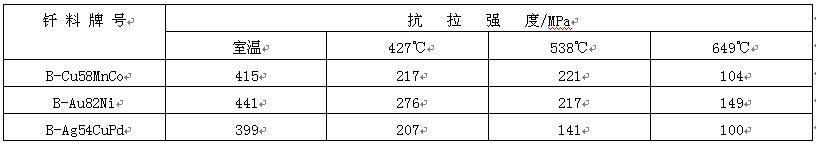

A különböző acélok keményforrasztásához használt rézalapú keményforrasztó töltőfémek főként tiszta réz, réz-nikkel és réz-mangán-kobalt keményforrasztó töltőfémek.A tiszta réz keményforrasztó töltőanyagot elsősorban gázvédelemmel vagy vákuum alatti keményforrasztáshoz használják.A rozsdamentes acél kötés üzemi hőmérséklete nem haladja meg a 400 ℃-ot, de a csatlakozás gyenge oxidációs ellenállással rendelkezik.A réz nikkel keményforrasztó töltőanyagot elsősorban lángforrasztáshoz és indukciós keményforrasztáshoz használják.A keményforrasztott 1Cr18Ni9Ti nemesacél kötés szilárdságát az 5. táblázat mutatja. Látható, hogy a kötés szilárdsága megegyezik az alapfémmel, és a munkahőmérséklet magas.A Cu Mn co-forrasztó töltőanyagot főként martenzites rozsdamentes acél védőatmoszférában történő keményforrasztására használják.A hézag szilárdsága és munkahőmérséklete hasonló az arany alapú töltőanyaggal forrasztottakéhoz.Például a b-cu58mnco forraszanyaggal keményforrasztott 1Cr13 rozsdamentes acél csatlakozás ugyanolyan teljesítményű, mint a b-au82ni forrasztóanyaggal forrasztott rozsdamentes acél kötés (lásd a 6. táblázatot), de a gyártási költség jelentősen csökken.

5. táblázat: 1Cr18Ni9Ti rozsdamentes acél kötés nyírószilárdsága, magas hőmérsékletű réz töltőanyaggal forrasztott

6. táblázat 1Cr13 rozsdamentes acél keményforrasztott kötés nyírószilárdsága

A mangán alapú keményforrasztó töltőanyagot főként védőgázos keményforrasztáshoz használják, és a gáz tisztaságának magasnak kell lennie.Az alapfém szemcsés növekedésének elkerülése érdekében a megfelelő keményforrasztási töltőanyagot kell kiválasztani, amelynek forrasztási hőmérséklete alacsonyabb, mint 1150 ℃.Kielégítő keményforrasztó hatás érhető el a mangán alapú forrasztóanyaggal forrasztott rozsdamentes acél kötéseknél, amint az a 7. táblázatban látható. A kötés üzemi hőmérséklete elérheti a 600 ℃-ot.

7. táblázat: lcr18ni9fi rozsdamentes acél csatlakozás nyírószilárdsága mangán alapú töltőfémmel forrasztott

Ha a rozsdamentes acélt nikkel alapú töltőanyaggal keményforrasztják, a kötés jó magas hőmérsékleti teljesítménnyel rendelkezik.Ezt a töltőfémet általában védőgázas vagy vákuumforrasztáshoz használják.Annak a problémának a leküzdése érdekében, hogy a forrasztott hézagban a hézagképzés során több rideg vegyület keletkezik, ami jelentősen csökkenti a kötés szilárdságát és plaszticitását, a hézagot minimálisra kell csökkenteni, hogy az elemek könnyen rideg fázist képezzenek a kötésben. a forrasztóanyag teljesen beszivárog az alapfémbe.A keményforrasztási hőmérsékleten való hosszú tartási idő miatti nem nemesfém szemcsenövekedés elkerülése érdekében a hegesztés utáni rövid idejű tartás és diffúziós kezelés alacsonyabb hőmérsékleten (a keményforrasztási hőmérséklethez képest) alkalmazhatók.

A rozsdamentes acél keményforrasztásához használt nemesfém keményforrasztó töltőfémek közé elsősorban az arany alapú töltőfémek és a palládium tartalmú töltőfémek tartoznak, amelyek közül a legjellemzőbbek a b-au82ni, b-ag54cupd és b-au82ni, amelyek jó nedvesíthetőségűek.A keményforrasztott rozsdamentes acél kötés magas hőmérsékleti szilárdsággal és oxidációállósággal rendelkezik, és a maximális üzemi hőmérséklet elérheti a 800 ℃-ot.A B-ag54cupd hasonló tulajdonságokkal rendelkezik, mint a b-au82ni, és az ára alacsony, ezért inkább a b-au82ni-t helyettesíti.

(2) A rozsdamentes acél felülete folyasztószerben és kemenceatmoszférában olyan oxidokat tartalmaz, mint a Cr2O3 és a TiO2, amelyek csak erős aktivitású folyasztószerrel távolíthatók el.Ha a rozsdamentes acélt ón-ólomforraszanyaggal keményforrasztják, a megfelelő folyasztószer a foszforsav vizes oldata vagy a cink-oxid sósavoldata.A foszforsav vizes oldatának működési ideje rövid, ezért a gyorshevítés keményforrasztási módszerét kell alkalmazni.Az Fb102, fb103 vagy fb104 folyasztószer használható rozsdamentes acél forrasztására ezüst alapú töltőanyagokkal.A rozsdamentes acél rézalapú töltőanyaggal való keményforrasztása során a magas forrasztási hőmérséklet miatt fb105 folyasztószert használnak.

Rozsdamentes acél kemencében történő keményforrasztása során gyakran használnak vákuum atmoszférát vagy védőatmoszférát, például hidrogént, argont és bomlási ammóniát.Vákuumos keményforrasztás során a vákuumnyomásnak 10-2 Pa-nál kisebbnek kell lennie.Védő atmoszférában történő keményforrasztáskor a gáz harmatpontja nem lehet magasabb, mint -40 ℃ Ha a gáz tisztasága nem megfelelő, vagy a keményforrasztási hőmérséklet nem magas, kis mennyiségű gázforrasztási folyasztószer, például bór-trifluorid képződhet. hozzá kell adni a légkörhöz.

2. Forrasztási technológia

A rozsdamentes acélt keményforrasztás előtt szigorúbban meg kell tisztítani, hogy eltávolítsuk a zsír- és olajréteget.Tisztítás után célszerű azonnal keményforrasztani.

A rozsdamentes acél keményforrasztás lángos, indukciós és kemence-közegmelegítési módszereket alkalmazhat.A kemencében történő keményforrasztáshoz szükséges kemencének jó hőmérséklet-szabályozó rendszerrel kell rendelkeznie (a keményforrasztási hőmérséklet eltérésének ± 6 ℃-nak kell lennie), és gyorsan le lehet hűteni.Ha hidrogént használnak védőgázként a keményforrasztáshoz, a hidrogénre vonatkozó követelmények a keményforrasztási hőmérséklettől és az alapfém összetételétől függenek, azaz minél alacsonyabb a keményforrasztási hőmérséklet, annál több stabilizátort tartalmaz az alapfém, és annál kisebb a harmat. pont hidrogén szükséges.Például martenzites rozsdamentes acélok, például 1Cr13 és cr17ni2t esetén 1000 ℃-os keményforrasztáskor a hidrogén harmatpontjának -40 ℃-nál alacsonyabbnak kell lennie;Stabilizátor nélküli 18-8 króm-nikkel rozsdamentes acél esetén a hidrogén harmatpontjának 25 ℃ alatt kell lennie 1150 ℃-os keményforrasztás során;A titán stabilizátort tartalmazó 1Cr18Ni9Ti rozsdamentes acél esetében azonban a hidrogén harmatpontjának -40 ℃ alatt kell lennie 1150 ℃-os keményforrasztáskor.Argonvédelemmel történő keményforrasztásnál az argon tisztaságának magasabbnak kell lennie.Ha a rozsdamentes acél felületére rezet vagy nikkelt vonnak be, akkor a védőgáz tisztaságának követelménye csökkenthető.A rozsdamentes acél felületéről az oxidréteg eltávolításának biztosítására BF3 gázfolyasztószer is adagolható, illetve lítium- vagy bórtartalmú önfolyósító forrasztóanyag is használható.Rozsdamentes acél vákuumforrasztásánál a vákuumfok követelményei a keményforrasztási hőmérséklettől függenek.A keményforrasztási hőmérséklet növelésével a szükséges vákuum csökkenthető.

A rozsdamentes acél fő folyamata a keményforrasztás után a maradék folyasztószer és a maradék áramlásgátló tisztítása, és szükség esetén a keményforrasztás utáni hőkezelés végrehajtása.Az alkalmazott folyasztószertől és keményforrasztási módszertől függően a visszamaradó folyasztószer vízzel mosható, mechanikusan vagy vegyileg tisztítható.Ha csiszolóanyagot használnak a visszamaradt folyasztószer vagy oxidfilm tisztítására a fuga közelében lévő fűtött területen, akkor homokot vagy más nem fémes finom részecskéket kell használni.A martenzites rozsdamentes acélból és csapadékkeményedéses rozsdamentes acélból készült alkatrészek keményforrasztás után hőkezelést igényelnek az anyag speciális követelményei szerint.A Ni Cr B és Ni Cr Si töltőfémekkel forrasztott rozsdamentes acél kötéseket a keményforrasztás után gyakran diffúziós hőkezeléssel kezelik, hogy csökkentsék a keményforrasztási hézag követelményeit, és javítsák a kötések mikroszerkezetét és tulajdonságait.

Feladás időpontja: 2022. június 13